Nos Moyens

Notre site de production

Suite à une destruction de l’entreprise dû à un incendie en mai 2003, le nouveau site de production fut mis en service en février 2004 après 5 mois de travaux, sur une superficie de 1 100 m² utilisé sur 2 niveaux (atelier découpe/ viande et atelier de fabrication / transformation). Ces ateliers récents répondent aux normes d’hygiènes européennes les plus strictes.

Courant 2011, l’atelier de transformation fut agrandit, faisant passer la superficie totale de l’entreprise à 1 650 m².

Le volume des chambres froides total est de 600 m3 en positif et de 45 m3 en négatif, la surface d’atelier climatisé est de 250 m².

5 postes informatiques mis en place dans les ateliers de production en juillet 2004 permettent le suivi de la traçabilité avec l’appui d’un programme spécifique LOGIVIANDE, programme mis à jour en 2014 et dans une seconde phase prévue en 2020.

Nos agrandissements/investissements 2017/2018 :

- Atelier transformation (afin d’accompagner le développement de la gamme appertisée) :

– Nouveau bâtiment de stockage des produits appertisés (+85 m²).

– Agrandissement et modernisation de la zone «légumerie, épicerie et frigo intermédiaire».

– Amélioration de la ligne de conditionnement produits appertisés avec nouveau convoyeur, « souffleur de bocaux » et détecteur de métaux. Cet investissement nous permet d’être toujours plus performants sur le respect des règles qualité notamment les normes IFS (exclusion des risques métal et verre dans les bocaux) et de gagner en capacité de production.

- Le magasin et la façade :

– Réagencement et modernisation afin « d’actualiser » le magasin et la façade à nos nouvelles couleurs.

– Nouvelle vitrine libre service et armoire de maturation en boutique pour proposer de nouveaux produits.

- Locaux administratifs :

– Agrandissement et réorganisation des bureaux et vestiaires (+ 45 m²) et salle de réunion.

Nos projets d’extension 2020 :

- Atelier découpe :

– Agrandissement et réorganisation de l’atelier boucherie afin de le rendre plus performant tant sur la qualité des produits, sur le respect de la traçabilité que sur le confort de nos collaborateurs.

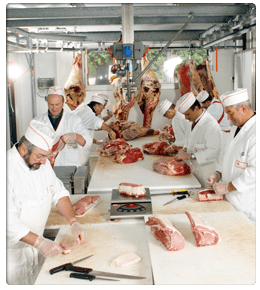

L’atelier découpe/viande

L’atelier de découpe :

Il est la première étape de préparation de la viande, pour passer de la carcasse aux morceaux. Cette étape essentielle et très sensible doit être maitrisée, en effet, d’une pièce unique sont issus des dizaines de morceaux qui doivent tous être identifiés par un code-barre pour permettre la traçabilité jusqu’au plat cuisiné.

Le désossage :

Il permet de respecter la viande pour conserver à chaque muscle son intégrité et sa configuration.

Le piécage, le ficelage et le montage :

La préparation de la viande prête à cuisiner passe par ces étapes (paupiette, brochette, rôti,…). Selon l’exigence du client, nous réalisons ces opérations manuellement ou mécaniquement. Elles sont l’expression du professionnalisme du boucher.

La mise sous vide :

Elle permet de protéger la viande pour pouvoir la manipuler dans le meilleur respect des normes d’hygiène et la conserver plus longtemps. Sous vide, la viande continue à s’affiner, ce qui améliore la tendreté pour les pièces à braiser ou à rôtir.

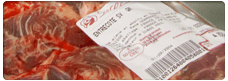

L’étiquetage :

Il permet l’identification du produit de la préparation des commandes aux clients. Outre le poids, l’étiquette précise la DLC et les caractéristiques de l’animal, dont bien-sûr la provenance.

L’atelier de transformation

Zone charcuterie crue

Dans cette zone, sont effectuées, avec notre viande de porc élevé à la farine d’orge, les transformations suivantes :

- Malaxage et maturation pour les salaisons

- Hachage

- Cutterage

- Poussage

Zone cuisson (charcuterie et plats cuisinés)

Nous cuisons nos viandes selon plusieurs techniques :

- En sauteuse

- En marmite ou en bain-marie

- En cellule vapeur ou traditionnelle

- En fumoir

Depuis plus de 25 ans, nous privilégions la cuisson sous vide ou en barquettes thermo-scellées afin de préserver la saveur du produit et sa qualité bactériologique.

Zone de reconditionnement

Notre atelier est équipé d’une chambre de refroidissement rapide et d’une salle de reconditionnement où nos produits sont reconditionnés dans une zone ultra propre avec maîtrise des flux d’air.

Zone appertisée ( Marmites d’Augustine & Mitonnés Normands) avec :

- Une zone de conditionnement : les légumes, viandes, sauces et pâtés sont disposés manuellement dans les marmites et terrines. Le capsulage se fait ensuite sur une ligne de conditionnement automatique avec vide d’air par jet de vapeur, améliorée en 2018 avec un nouveau convoyeur, une doseuse automatique, un « souffleur de bocaux » et un détecteur de métaux. Cet investissement nous permet d’être toujours plus performants sur le respect des règles qualité notamment les normes IFS (exclusion du risque métal et verre) et de gagner en capacité de production.

- Une zone de stérilisation équipée de 2 autoclaves verticaux (400 bocaux). Les plats cuisinés ou les terrines subissent une cuisson stérilisatrice de minimum 2 heures (temps de cuisson différents selon les recettes).

- Une zone d’étiquetage équipée de 2 lignes d’étiquetage automatique.

Ces différentes étapes dans l’entreprise sont contrôlées au niveau du respect des process, de la traçabilité et de la gestion documentaire. Le suivi et l’enregistrement des courbes de température au cours des différents traitements thermiques sont faits en parallèle par 3 procédés :

– Sonde embarquée

– Sonde reliée sur informatique avec lecture directe

– Manuellement par l’opérateur